Separační prostředky

Světový lídr vývoje novátorských separačních prostředků

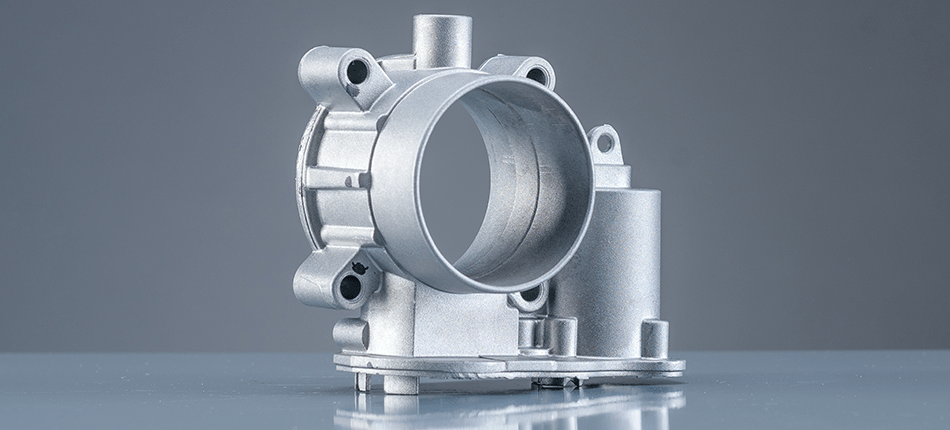

Separační prostředky (v průmyslu tlakového lití se jim říká rovněž separátory) jsou důležitou součástí mnoha výrobních postupů. Vysoce specializované separační prostředky mohou pomoci při zvyšování produktivity, prodloužení životnosti nářadí, licích a vstřikovacích forem, zkracování průběžné doby, zvyšování kvality výlisků a povrchů a snižování míry zmetkovitosti a chybovosti – abychom uvedli jen některé z mnoha jejich výhod.

Budeme úzce spolupracovat s vámi a vaším týmem při nalezení vhodných separačních prostředků pro zlepšení vašich procesů.

Konvenční separační prostředky (separátory)

Dodáváme široký sortiment konvenčních (tzn. použitelných v kterémkoli cyklu) separačních prostředků pro potřeby našich zákazníků. Naše konvenční separační prostředky poskytují následující výhody:

- Dodávají se na vodní bázi nebo na bázi rozpouštědel.

- Dodávají se v závislosti na použití jako připravené k okamžitému použití nebo koncentrované.

- Jsou vhodné pro různé druhy nástřiku.

- V závislosti na použití a požadované viskozitě je možná intenzita zředění na míru.

- Jsou velmi vhodné pro výlisky s velmi složitou geometrií.

- Usazeniny a nánosy ve formách jsou omezeny na minimum.

Semipermanentní separační prostředky (separátory)

Dnes používané vysoce pokročilé semipermanentní separační prostředky na vodní bázi nebo na bázi rozpouštědel vám poskytnou celou řadu potenciálních výhod. Díky semipermanentním separačním prostředkům je v průmyslu k dispozici použitelná alternativa k tradičně používaným separačním prostředkům, které se v celé výrobě plošně používají jako sprej nebo se znovu nanášejí při každém cyklu, čímž vzrůstá jejich spotřeba. Výhody pro naše zákazníky:

- Více vyjmutí z formy mezi aplikacemi než při použití běžných separačních prostředků

- Více tvářecích cyklů za pracovní směnu

- Menší množství výrobku na jednu aplikaci, což umožňuje čistotu pracovního prostředí a menší nároky na skladové prostory

- Snížení zmetkovitosti

- Výrazně delší životnost forem díky ochranným vlastnostem

- Výroba složitých struktur výlisků a tvarů díky jednoduššímu a přesnějšímu nanášení separačního prostředku

- Konstantně hodnotný vzhled výlisků

Separační prostředky (separátory) bez silikonu

Společnost Chem-Trend vyvinula mimořádně široký sortiment novátorských a ekologických separačních prostředků, které se zcela obejdou bez silikonu. Separační prostředky bez silikonu poskytují celou řadu výhod:

- Snižují množství zbytků oleje a umožňují snadnější lakování a nástřik po vyjmutí z formy.

- Snižují riziko kontaminace a eliminují nákladné fáze výrobních procesů, což zvyšuje produktivitu a snižuje provozní náklady.

Proč byste měli zvolit separační prostředky firmy Chem-Trend?

Skutečný užitek

Chtěli bychom svým zákazníkům přinášet skutečný užitek. Náš sortiment separačních prostředků, který v našem odvětví udává směr, zahrnuje výrobky na vodní bázi i na bázi rozpouštědel a rovněž výrobky na bázi silikonu i bez obsahu silikonu při semipermanentním nebo konvenčním složení. U nás naleznete správný výrobek pro optimalizaci svých každodenních procesů. Díky našim řešením můžete zvládnout nejen nákladné výrobní problémy, ale díky účinnosti našich separátorů rovněž zvýšit efektivitu procesů a kvalitu výrobků.

Maximální produktivita

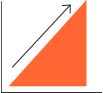

Maximální produktivita Společnost Chem-Trend dodává mnoho různých separačních prostředků, které jsou přizpůsobeny speciálním potřebám a maximalizují vaše výsledky. Každý tvářecí proces je určitým způsobem jedinečný. Optimální vyjmutí z formy vyžaduje jedinečná řešení. Naše expertní týmy se orientují na potřeby praxe a společně s vámi přímo na místě zjistí potenciál pro zlepšení ve všech sférách. Náš výzkumný a vývojový tým poté pro váš závod vypracuje řešení na míru.

Prokazatelná udržitelnost

Mnoho našich zákazníků se neúnavně snaží o vyšší udržitelnost svých provozních procesů. Rozhodují se pro Chem-Trend, protože jsme se od počátku soustředili na minimalizaci zátěže životního prostředí našimi výrobky. Již v 60. letech jsme vyvinuli a uvedli na trh první separační prostředek na vodní bázi, který měl mimořádně příznivý vliv na zdravotní a bezpečnostní aspekty systémů pro tlakové lití, protože na rozdíl od tehdy běžných separačních prostředkům na formy se zcela obešel bez grafitu a rozpouštědel. Od té doby svou snahu zaměřujeme na mnoho druhů ekologických zátěží, kterým lze zabránit, jako je např. používání těkavých organických látek (Volatile Organic Compounds, VOC) v separačních prostředcích na bázi rozpouštědel. Společnost Chem-Trend je dnes lídrem vývoje novátorských řešení.

ZPRÁVY

SOUVISEJÍCÍ ÚVAHY

Účinek separačních prostředků na tlakové odlitky na tepelnou rovnováhu forem

Novátorské technologie separátorů pro tlakové lití

Inovativní trendy ve sféře separačních prostředků pro zvýšenou produktivitu a procesní požadavky

Technologie a trendy ve sféře separačních prostředků na formy a maziv pro tlakové odlévání hořčíku.

Technologie a trendy ve sféře separačních prostředků a maziv pro tlakové odlévání hliníku

Separační prostředky: Přilnavost přípravků a použití doplňkových antistatických výrobků

Úspora vody díky použití vysoce účinných separačních prostředků

BROŽURY

HERA™ – Separační prostředky na formy pro aplikaci v mikrodávkách

Separační prostředky na formy HERA™ pro tlakové lití s mikrosprejovou aplikací umožňují zdokonalit procesy tlakového lití. Kontaktujte nás nyní!

Separační prostředky HERA™-Light jsou vhodné pro všechny metody aplikace při tlakovém lití

Separační prostředky HERA™-Light se vyznačují dobrou adhezí filmu tvořeného separátorem v širokém rozmezí teplot forem. Tepelné zatížení licího nástroje je velmi nízké a dochází k rychlému tvoření filmu.

Informujte se podrobněji v našem letáku.

Separační prostředky Chem-Trend™ SL-6XXXX pro tlakové lití podpoří i procesy zpracovatelského průmyslu

Tlakové odlitky vyrobené s pomocí separačních prostředků Chem-Trend™ SL-6XXXX jsou kompatibilní s procesem KTL a lze je spojovat svařováním.

Informujte se podrobněji v našem letáku.

Katalog produktů pro údržbu a separačních produktů Chem-Trend Lusin®

Kompletní řešení pro vyšší efektivitu

Naše řešení pro údržbu a separační prostředky vám pomohou zvýšit vaši efektivitu ve výrobním procesu a snížit vaše náklady. Naše produkty pro údržbu Lusin® se ideálně doplňují jako kompletní systém a přinášejí vám mnoho výhod. Pravidelné postupy údržby s našimi čisticími prostředky a odmašťovači na formy, ochrannými prostředky na formy a mazivy Lusin® zajišťují nejlepší možnou péči a údržbu vašeho náčiní.

ČASTO KLADENÉ OTÁZKY

Posun značně závisí na požadavcích průmyslového odvětví a procesů. Některá průmyslová odvětví již netolerují produkty na bázi rozpouštědel z důvodu požadavků na ochranu zdraví, bezpečnosti a životního prostředí nebo z důvodu jiných regulačních aspektů. Odvětví, jako je tlakové lití, výroba pneumatik a všeobecné lisování pryže, používají převážně separační prostředky na vodní bázi. V polyuretanovém průmyslu se používají separační prostředky pro formy na bázi vody i na bázi rozpouštědel, ve výrobě kompozit a termoplastů se v současné době používají především separační prostředky na bázi rozpouštědel.

Produkty na bázi vody jsou citlivější na aplikaci (při tvorbě filmu se vyskytuje více problémů) a mají pomalejší odpařování (které může být ovlivněno způsobem aplikace, podmínkami procesu a úrovní vlhkosti prostředí) než produkty na bázi rozpouštědel.

Výrobky na bázi vody jsou náchylnější k chemické reakci zbytkové vody, která zůstává na povrchu formy, s lisovaným materiálem během procesu lisování (např. vznik vedlejších produktů močoviny při tvarování polyuretanu).

Tato kategorie separačních prostředků také vyžaduje více technologií k zajištění stability emulze a odolnosti vůči biologické aktivitě. Tyto problémy je třeba řešit, aby se používání separačních prostředků na bázi vody rozšířilo do širšího spektra průmyslových odvětví.

Neaerosolové produkty nejlépe aplikují pomocí vysoce kvalitní stříkací pistole nebo pomocí stříkacího zařízení s časovou regulací.

Metodika aplikace závisí na zvoleném nosiči a také na povaze separačního činidla a na procesu a procesním prostředí. Aplikace je klíčovým aspektem, který je třeba sledovat a který může významně ovlivnit účinnost separačního prostředku. Ve většině případů se separační prostředky aplikují pomocí stříkací pistole (ruční nebo robotická aplikace). V některých aplikacích se používají programovatelné postřikovací systémy s více tryskami, které umožňují aplikaci jednoho nebo více separátorů. Velikost trysky se reguluje tak, aby bylo zajištěno správné rozprašování (je to ovlivněno očekávaným výkonem a viskozitou separačního prostředku) a dobrá tvorba filmu. Aplikace postřikem může být vzduchová (kdy se vzduch používá k dalšímu střihu a rozprašování kapiček) nebo bezvzduchová (kdy tryska pracující pod vysokým tlakem střihá proud separačního prostředku, aby se dosáhlo potřebného rozprašování). Elektrostatické stříkací pistole lze také použít k aplikaci pevných a kapalných separačních prostředků. V některých aplikacích lze separační prostředky aplikovat také pomocí aerosolů nebo dokonce ručním či automatickým vytíráním.

Každý typ prostředku má své vlastní silné stránky (S) a omezení (O). Zde je stručný přehled podle typu separačního prostředku:

Separační prostředky a na bázi rozpouštědel:

S: Snadnější aplikace. Tvorbě filmu napomáhá také nosič rozpouštědla. Rychlost odpařování lze upravit podle směsi rozpouštědel. Volba rozpouštědla může usnadnit rozpouštění / dispergaci účinných látek separačního prostředku.

O: Nejsou příliš šetrné k životnímu prostředí. Mají vyšší zdravotní (těkavé organické látky) a bezpečnostní rizika (nebezpečí požáru) než produkty bez rozpouštědel.

Separační prostředky a na bázi vody:

S: Jsou šetrné k životnímu prostředí a nepředstavují nebezpečí požáru. Někdy mohou být ředitelné (mohou být dodávány jako koncentráty). V případě potřeby je lze použít k chlazení nářadí. Lze je vyvinout s takovou úrovní technologie, která zajišťuje výkonnost separačního činidla pro formy rovnocennou separačním činidlům na bázi rozpouštědel.

O: Vyžadují složitější technologii výroby. Správná tvorba filmu může být náročnější. Tato kategorie separačních činidel může být náchylnější k problémům se stabilitou a biologickému napadení. Separační prostředky na bázi vody se odpařují pomaleji než jejich protějšky na bázi rozpouštědel a nemusí být vhodné pro některé postupy výroby tvarovaných výrobků při pokojové teplotě nebo postupy s krátkou dobou cyklu. Zbytky vody na formě mohou ovlivnit vlastnosti tvarování (zachycená pára) nebo dokonce chemicky reagovat se vstřikovaným materiálem. To je problém zejména při tvarování polyuretanových dílů.

Separační prostředky bez nosiče:

S: Vzhledem k absenci nosiče mohou být aplikovány „tak, jak jsou“. Žádné emise výparů. Aplikace je méně hlučná. Nevyžadují ředění ani skladování v nádrži. Nevzniká odpadní tekutina.

O: Při nesprávné aplikaci mohou způsobit nebezpečí vzniku prachu. Vyžadují speciální aplikační zařízení (často elektrostatické stříkací pistole), jejichž pořízení může být nákladné. Použití separačních prostředků bez nosiče může rovněž vyžadovat dodatečné úpravy tvarovacího zařízení, aby bylo zajištěno tepelné vyvážení formy. Tyto faktory často omezují použití této kategorie separačních prostředků.

Separační prostředky pro galvanizované povrchy:

S: Snadná aplikace. Vyžadují méně aplikační techniky a poskytují větší toleranci práce (méně závislé na vyškolené obsluze).

O: Při nadměrné aplikaci mají tendenci se na formě usazovat. Obecně se separační povlak částečně přenáší na tvarovaný výlisek, což může mít negativní vedlejší účinky na následné operace po tvarování (lakování, přilnavost atd.), pokud se aplikuje v nadměrném množství nebo pokud chemické složení separačního prostředku není kompatibilní s operací následující po vstřikování. Pokud jsou na bázi vody, mají tendenci formu ochlazovat, čímž se ze systému odebírá teplo a energie (to může představovat nevýhodu, pokud na to není proces navržen).

Polostálé separační prostředky:

S: Vyžadují výrazně nižší frekvenci aplikace než galvanizační separační prostředky, protože film separačního prostředku vydrží několik cyklů vstřikování (frekvence závisí na podmínkách procesu). Umožňují stabilnější a nepřetržitou výrobu bez přerušení pro aplikaci separačních prostředků. Do výlisku se přenáší jen velmi málo, což umožňuje lepší provádění operací následujících po vstřikování (nánosování, přilnavost). Separační prostředek lze pravidelně nanášet na potaženou formu a obnovovat tak separační vrstvu. Tato kategorie separačních prostředků představuje vynikající kombinaci chemických a fyzikálních bariér, které zabraňují tvoření silné vrstvy a poskytují požadovaný separační účinek.

O: Aplikaci musí provádět školená obsluha, protože je třeba provádět pravidelné obnovení separátoru k zajištění optimální výroby. Formy musí být čisté, aby byla zajištěna dobrá součinnost mezi separačním prostředkem a povrchem formy při prvním nanášení separačního prostředku.

Vnitřní separační prostředky pro formy:

S: Snižují potřebu vnějších separačních prostředků forem.

O: V průběhu výroby mohou vystupovat na povrch a ohrožovat operace následující po lisování (povrstvení a přilnavost) nebo negativně ovlivňují vzhled povrchu dílu. Často neeliminují potřebu externích separátorů, protože vnitřní uvolňovače formy ne vždy migrují na povrch formy nebo nezajistí 100% separační účinek. Mají omezenou schopnost plnit funkce vysoce účinného separačního prostředku, která je na příklad nezbytná pro určité vlastnosti povrchu dílů.

Výhodou separačních prostředků obsahujících silikon je, že mají velmi dobrý separační účinek. Nevýhodou separačních prostředků obsahujících silikon je, že následná úprava odformovaných dílů, jako je lepení nebo lakování, může být obtížná nebo dokonce nemožná. Potom je nutné dodatečné opracování dílů po vytvarování.

Separační prostředky pro uvolňování z formy poskytují nejen fyzikální a/nebo chemickou bariéru jako prostředek separace mezi vstřikovaným materiálem a povrchem formy, ale také ovlivňují vlastnosti procesu, jako je rychlost toku vstřikovaného materiálu v dutině formy, čas vstřikovacího cyklu a samozřejmě snadnost odformování. Výběr separačních prostředků pro formy má také vliv na povrchové vlastnosti odformovaného dílu, jako je úroveň lesku, přesná reprodukce povrchové struktury, operace následující po vstřikování (např. přilnavost nebo povrstvení vstřikovaného dílu), a navíc ovlivňují životnost formy mezi cykly údržby a celkovou produktivitu.

Mezi faktory, které je třeba vzít v úvahu při výběru vhodného separačního prostředku, patří:

- materiál formy / substrát

- tvarovaný materiál

- podmínky procesu:

– teplota

– rychlost linky / doba cyklu

– tlak

– specifický proces lisování, jako je injekční vstřikování, vysokotlaké lisování, gravitační plnění, komprimování atd.

– kolísání procesních proměnných - geometrie formy

- následné operace po lisování (adheze, povrstvení)

- očekávaná úroveň výkonu a produktivity (počet dobrých výlisků nebo dobrých dílů vytvarovaných za časové období).

- stávající problémy s procesem (problémy s vyplňováním dutin, pájení kovu, zmetkovitost související se separací, kolísání podmínek procesu atd.)

- požadavky na údržbu forem (frekvence čištění forem)

- požadavky na povrchové vlastnosti (lesk, odolnost proti poškrábání atd.)

- způsob aplikace

- požadavky na bezpečnost a ochranu zdraví a životního prostředí při práci (BOZP)

Aplikace příliš velkého množství separačního prostředku může ztížit následnou úpravu dílů tím, že na výlisku vznikne mastný nebo kluzký povrch.

Výhodou aerosolových rozprašovačů je, že systém rozprašovacích ventilů umožňuje nanášet produkt ve velmi tenké vrstvě, konzistentně a s předvídatelným rozprašováním. To umožňuje úsporu materiálu a zabraňuje nadměrné spotřebě. Aerosolové rozprašovače se také vyznačují snadnou manipulací a flexibilitou.

Nánosy separačních prostředků, vstřikovaného materiálu nebo vedlejších produktů a zbytků vznikajících při chemických reakcích, které probíhají v dutině formy (v situacích, kdy se směs v průběhu vstřikování chemicky mění), negativně ovlivňují vlastnosti při tvarování z hlediska přenosu tepla, rozměrové vlastnosti dílů, optický vzhled a účinnosti procesu.

Znečištění dutiny formy je třeba pravidelně mechanicky nebo chemicky odstraňovat, aby byla zajištěna kvalita dílů. Pokaždé, když je třeba formu na místě vyčistit nebo jinak provést údržbu, dochází k poklesu produktivity.

Problémy s nánosy mohou být způsobeny dvěma hlavními zdroji:

Nadměrná aplikace separačního prostředku na formu.

To může být důsledkem volby špatného separačního prostředku pro konkrétní aplikaci (např. není kompatibilní s teplotou procesu) nebo nadměrného nanášení separačního prostředku na formu.

Nedostatek separační bariéry způsobující ulpívání vstřikovaného materiálu nebo vedlejších produktů a zbytků vznikajících během vstřikování na formě.

V tomto případě zřejmě není volba separačního prostředku adekvátní podmínkám procesu (nevhodný pro teplotu procesu, špatná tvorba filmu atd.). To může být způsobeno také nedostatky v aplikaci (nedostatečný film separačního prostředku na formě) nebo nedostatečnou fyzikální a/nebo chemickou odolností separačního prostředku vůči materiálu, který pak proniká filmem separačního prostředku a fyzikálně nebo chemicky ulpívá na formě.

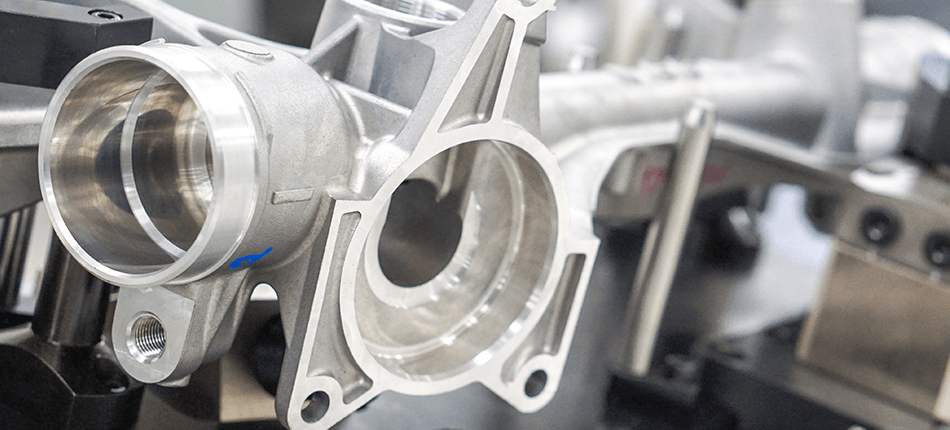

V průmyslových odvětvích se zpracovává stále více exotických materiálů, aby se mohly vyrábět díly s lepšími vlastnostmi ve stále náročnějších podmínkách, v nichž se hotové výrobky používají. Tvarování těchto exotických materiálů není vždy snadné. Jeden dobrý příklad je z automobilového průmyslu, kde jsou v motoru součástky (výlisky) vystaveny chemickým a fyzikálním vlivům a musí odolávat agresivnějším provozním podmínkám. V důsledku toho jsou potřebné nově vyvinuté a robustnější materiály, které mohou být lisovány při vysokých výrobních rychlostech s minimálním množstvím zmetků. To představuje výzvu pro výrobce separačních prostředků vzhledem k chemickým a fyzikálním vlastnostem nově vyvinutých materiálů, které znesnadňují jejich tvarování a uvolňování.

Vzhled dílů je stále více náročnější a v mnoha případech se díly používají jako výlisky s minimálními následnými úpravami. Automobilový průmysl vyžaduje, aby zejména viditelné komponenty, jako jsou volanty nebo palubní desky, měly bezprostředně po odformování dokonalé optické vlastnosti (např. strukturu, lesk a odolnost proti poškrábání).

V posledních letech došlo k nárůstu složitosti vysokotlakého lití do hliníkových forem, k nárůstu odlévání s vysokou integritou (polotuhé a tlakové lití), jakož i ke zkrácení doby cyklu a dalšímu zvýšení teploty formy.

Tyto faktory vyžadují, aby separační prostředek poskytoval lepší vlastnosti proti pájení a také lepší separační a mazací vlastnosti pro výrobu kvalitních dílů v náročnějších podmínkách odlévání. Toho musí být dosaženo, aniž by byly ohroženy ostatní vlastnosti separačního prostředku.

Složitější a sofistikovanější konstrukce forem se vytvářejí i pro jiná průmyslová odvětví, například pro výrobu nízkoprofilových pneumatik. Tyto konstrukce forem kladou vyšší nároky na výkonnost separačních prostředků, pokud jde o snadnou separaci a tok pryže. Kriticky důležitý je také vzhled pneumatik po lisování, což představuje značnou výzvu pro snadné odformování těchto typů pneumatik a zároveň dosažení vysokých standardů vzhledu.

Výrobní závody nadále prosazují používání výrobků s nižším obsahem těkavých organických látek (VOC) v důsledku předpisů BOZP, což je důležité zejména v procesech, které vyžadují větší přímé zapojení obsluhy, jako například v segmentu kompozitních materiálů. I nadále bude kladen zvýšený důraz na vývoj výrobků, které jsou šetrnější k životnímu prostředí a bezpečnější při používání. To bude stimulovat vývoj nových separačních prostředků, které budou splňovat tyto potřeby a zároveň budou poskytovat stejnou nebo vyšší úroveň vlastností výrobků, které se v současné době používají.

Uvolňovací prostředky dodávané v hromadných zásilkách lze nejlépe aplikovat pomocí stříkací pistole nebo postřikovače s řízeným cyklem.

Neaerosolové produkty se nejlépe aplikují pomocí vysoce kvalitní stříkací pistole nebo pomocí stříkacího zařízení s časovou regulací.